Что-то треснет: как ведут себя диски для ГАЗели на стенде для испытания колёс

Что-то ломать на испытательном стенде – это всегда интересно. А если «что-то» – это диски для ГАЗели, а стенд предназначен для испытания колёс грузовых автомобилей на круговой изгиб, то ломать вдвойне интересно. Только получится ли их сломать?

Содержание статьи:

Дела железные

Можно подумать, что диск колеса – не такая уж сложная деталь. Это, с одной стороны, так, с другой – не совсем. Производство дисков требует определённой дисциплины: можно ошибиться и с материалами, и с технологией, и даже с размерами. А последствия могут быть серьёзными, ведь не зря говорят, что безопасность начинается с колёс.

Даже если не брать во внимание наиболее неприятное последствие установки некачественного диска (его разрушение, которое с очень высокой вероятностью приведёт к ДТП), все остальные последствия тоже могут хорошо огорчить. Например, неправильный вылет приведёт к более быстрому разрушению ступичного подшипника и нагрузит другие детали ходовой части. Нарушенная геометрия может поставить крест на правильном балансе диска и колеса в сборе, что тоже скажется на ресурсе и ступичных подшипников, и шин, и некоторых других деталей подвески.

И не менее важно использовать правильный металл. Чрезмерно мягкий диск потребует слишком частой протяжки гаек на шпильках (или болтов) ступицы, что не очень приятно. Особенно – с неуёмной тягой некоторых наших газелистов погрузить в машину четыре тонны разного железа, отчего отверстия под шпильки становятся овальными. А ещё диск может треснуть – тут всё зависит от твёрдости металла и ошибок при его выборе в процессе изготовления диска.

Одним словом, от дисков зависит очень многое: и комфорт, и безопасность, и ресурс других узлов автомобиля, часть из которых обойдутся намного дороже качественного диска. Поэтому сейчас мы и будем выяснять, какие из дисков можно считать качественными и какие из них можно смело ставить на ГАЗель.

Их много, и они разные

Начнём с того, что выясним: какие именно диски мы возьмём для эксперимента и как мы будем их испытывать.

Диски у нас будут разные: и оригинальные, и сторонних производителей. Но испытания будут проходить все. Мало ли, может, аналоги окажутся лучше оригинала?

Итак, первый комплект – диски производства одного Тольяттинского завода. Номер детали – 1051300182187387, размерность – 5 1/2J×16Н2. В пару к ним пойдут диски с номером А21R23-310101 производства ПАО «ГАЗ» БЕ ПШД (это оригинальные газовские диски). Все диски – «газелевские». И все эти диски мы проверим на стенде.

Диски производства Тольяттинского завода

Стенд у нас используется один – для испытания колес грузовых автомобилей на круговой изгиб. Задача проверки на стенде – проверить все диски по требованиями ГОСТ Р 53824-2010 (с изменением 1 от 01.07.2013). В этом ГОСТе (его полное название «Автомобильные транспортные средства. Колёса неразборные. Технические требования и методы испытаний») в пункте 6.5.2а «Испытания колес с неразборным ободом» изложены требования к испытаниям колёс при изгибе с вращением. В соответствии с ними мы и будем испытывать диски. Что для этого надо будет делать? Я не буду здесь копировать весь ГОСТ (читать его намного скучнее, чем инструкцию на освежителе воздуха), кому интересно – его можно легко найти в Сети. Кому жалко своего времени, можете сразу читать следующий абзац – там всё описано в соответствии с ГОСТом Р 53824-2010.

Итак, два диска альтернативного производства проверяем из расчёта максимальной нагрузки на колесо 1300 кгс (это максимальная нагрузка, указанная на колесе). Два диска производства ПАО «ГАЗ» испытываем из расчёта максимальной нагрузки на колесо 825 кгс (это тоже максимальная нагрузка, указанная на колесе). Режим испытаний – по ГОСТу: с двумя ступенями нагрузки. Изгибающий момент, прикладываемый к дискам из Тольятти, на первой ступени равен 429,52 кгсм, на второй – 644,28 кгсм. Изгибающий момент, прикладываемый к дискам ПАО «ГАЗ» на первой ступени, равен 273,405 кгсм, на второй – 410,107кгсм. Не буду утомлять вас расчётами этих усилий: потребуется приводить очень много чисел, которые будет слишком трудно воспринимать. Скажу только, что для расчёта изгибающего момента нужно учитывать максимальную статическую нагрузку на колесо, статический радиус шины и вылет обода.

Диск производства ПАО “ГАЗ” БЕ ПШД

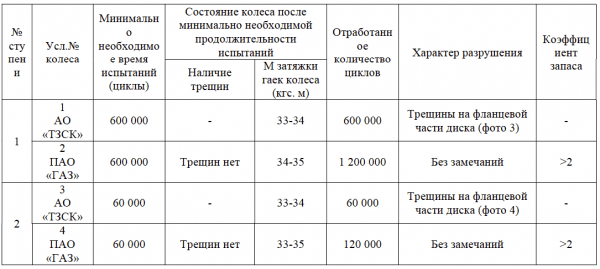

Как того и требует вышеназванный ГОСТ, минимально необходимая продолжительность испытания одного колеса на первой ступени составляет 600 000 циклов, на второй – 60 000 циклов. Так и будем поступать, но сначала диски на стенде нужно затянуть. Момент затяжки гаек у нас 35 кгсм, и после 10 000 циклов нагружения будем подтягивать гайки до этого значения. В общем-то, на этом всё.

Что мы в результате испытаний должны увидеть? Нет, не так. Чего мы не должны увидеть? Так будет правильнее. Во-первых, мы не должны увидеть усталостных трещин в элементах диска. Если вдруг они появятся, значит, диск не соответствует ГОСТу, и ставить на машину его просто опасно. И, конечно же, надо будет контролировать момент затяжки, который не должен падать более чем на 50% от первоначального значения. Это в идеале. Посмотрим, с чем нас столкнёт суровая жизнь.

По живому

Итак, первая ступень. Первый диск (это была продукция альтернативного производства) прошёл 600 000 циклов нагружения и испытания не выдержал. Согласно ГОСТ Р 53824-2010, после этого диски должны оставаться целыми – никаких трещин. А они на диске всё-таки появились, на его фланцевой части. В этом случае считают, что испытание провалено. При этом стоит заметить, что момент затяжки гаек во время испытаний падал только до 33-34 кгсм, то есть в пределах 5,8%, что при норме не более 50% (ГОСТ Р 53824-2010) показатель хороший – тут претензий нет. Если диск этот развалится, его обломки всё же останутся на ступице. Правда, легче от этого никому не станет.

А вот про диск производства ПАО «ГАЗ» ничего плохого сказать нельзя. Он выдержал вдвое большее количество циклов нагружения – 1 200 000 – и не треснул. То есть не только прошёл испытание, но и показал коэффициент запаса более 2. Конечно же, с таким железным здоровьем ему было нетрудно сохранить и момент затяжки, который составлял 34-35 кгсм. Тут вопросов нет, можно проходить вторую ступень испытаний. Ставим новые диски, пытаемся их сломать, смотрим результаты.

Если честно, смотреть тут особо нечего. Фланцевая часть диска из Тольятти после 60 000 циклов нагружения тоже треснула, чем разрушила доброе отношение к дискам этого производства. А диск ПАО «ГАЗ» выдержал без трещин 120 000 циклов нагружения (может, выдержал бы и больше, но испытание прекратили на этом количестве циклов) с таким же двойным коэффициентом запаса. Молодец диск.

Момент затяжки оба диска показали хороший: те же 33-34 кгсм у аналога и 34-35 – у ПАО «ГАЗ».

Думаю, нет необходимости делать какой-то длинный вывод: если газовские диски легко прошли испытания и показали двойной запас прочности, то диски неоригинального производства эти испытания провалили. Причём буквально с треском – с треском фланцевой части. Обидно, что испытания были не какие-то экстремальные, а на простое соответствие ГОСТу: тут вообще никаких ошибок быть не должно. Однако получилось, что ставить диски из Тольятти не только вредно для машины, но и просто опасно. Особенно если в планах есть эксплуатация машины на плохих дорогах (коих у нас намного больше, чем хороших) и с перегрузом (а без них многим ездить не позволяет религия). Наверное, стоит пожалеть и себя, и машину, и не пожалеть денег на оригинальные газовские диски.

И ещё одна парочка

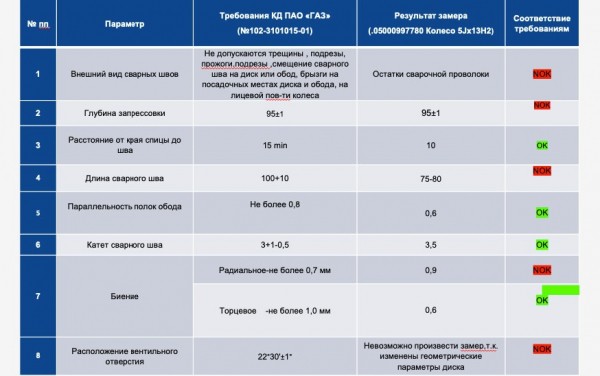

У нас есть ещё два диска от альтернативного производителя из Ярославля. Хотелось бы их тоже как-то оценить, но для стенда нужно слишком много дисков (по два экземпляра каждого образца), а у нас столько нет. Поэтому просто отдадим их в лабораторию на оценку геометрии (без стенда получить объективные данные о прочности диска не получится). Первое колесо имеет код детали 0500091073704 и это – аналог газовского диска 102-3101015-20. Второй диск стороннего производителя – 05000997780, аналог ГАЗ 102-3101015-01.

Диски от производителя из Ярославля

В лаборатории измеряли следующие параметры: внешний вид сварных швов, глубину запрессовки, расстояние от края спицы до шва, длину сварного шва, параллельность полок обода, радиальное и торцевое биение. Так как цифр очень много, ограничусь цитатами из заключений отчётов.

Первое колесо:

- Не выдержаны расстояние от края спицы и длина сварного шва колеса. Данное несоответствие снижает прочностные характеристики и ресурс колеса.

Второе:

- Не выдержана длина сварного шва колеса. Данное несоответствие снижает прочностные характеристики и ресурс колеса.

- Остатки сварочной проволоки – это неудовлетворительный внешний вид колеса, травмоопасно.

- Не выдержано радиальное биение и глубина запрессовки – приводит к вибрации автомобиля.

Наверное, тут что-то комментировать необходимости нет. Оба диска не будут служить так долго, как это могут оригинальные газовские диски, а со вторым диском машину будет ещё и потряхивать – этот диск ещё и бьёт (для любителей цифр: норма у радиального биения – не более 0,7 мм, у образца она составила 0,9 мм. Торцевое биение в норму уложилось).

Доедет или нет?

Ну как тут не вспомнить дорогого нашего Николая Васильевича Гоголя с его бессмертным:

«Вишь ты, – сказал один другому, – вон какое колесо! Что ты думаешь, доедет то колесо, если б случилось в Москву, или не доедет?». «Доедет», – отвечал другой. «А в Казань-то, я думаю, не доедет?». «В Казань не доедет», – отвечал другой. Этим разговор и кончился.

Вслед за гоголевскими мужиками заканчиваем разговор и мы: они всё верно сказали. Неоригинальные диски, принявшие участие в испытаниях и прошедшие измерения в лаборатории, до Москвы, может, и доедут, а до Казани – нет. Хотя насчёт Москвы – это тоже не точно. Экономить на дисках точно не стоит – обойдётся дороже, даже если они вдруг и довезут до места назначения.